적절한 시기에 적합한 툴이 함께 원활하게 작업

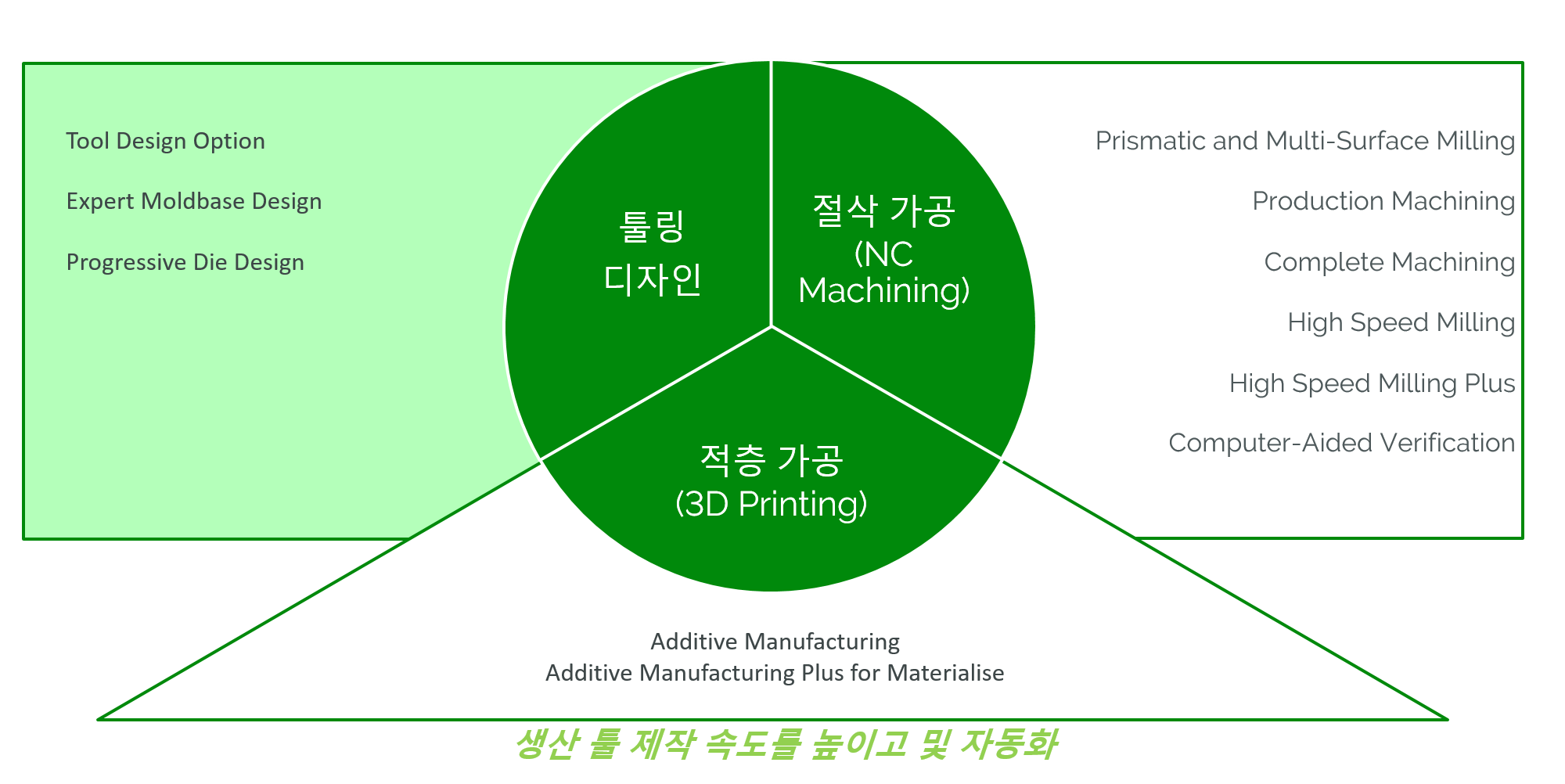

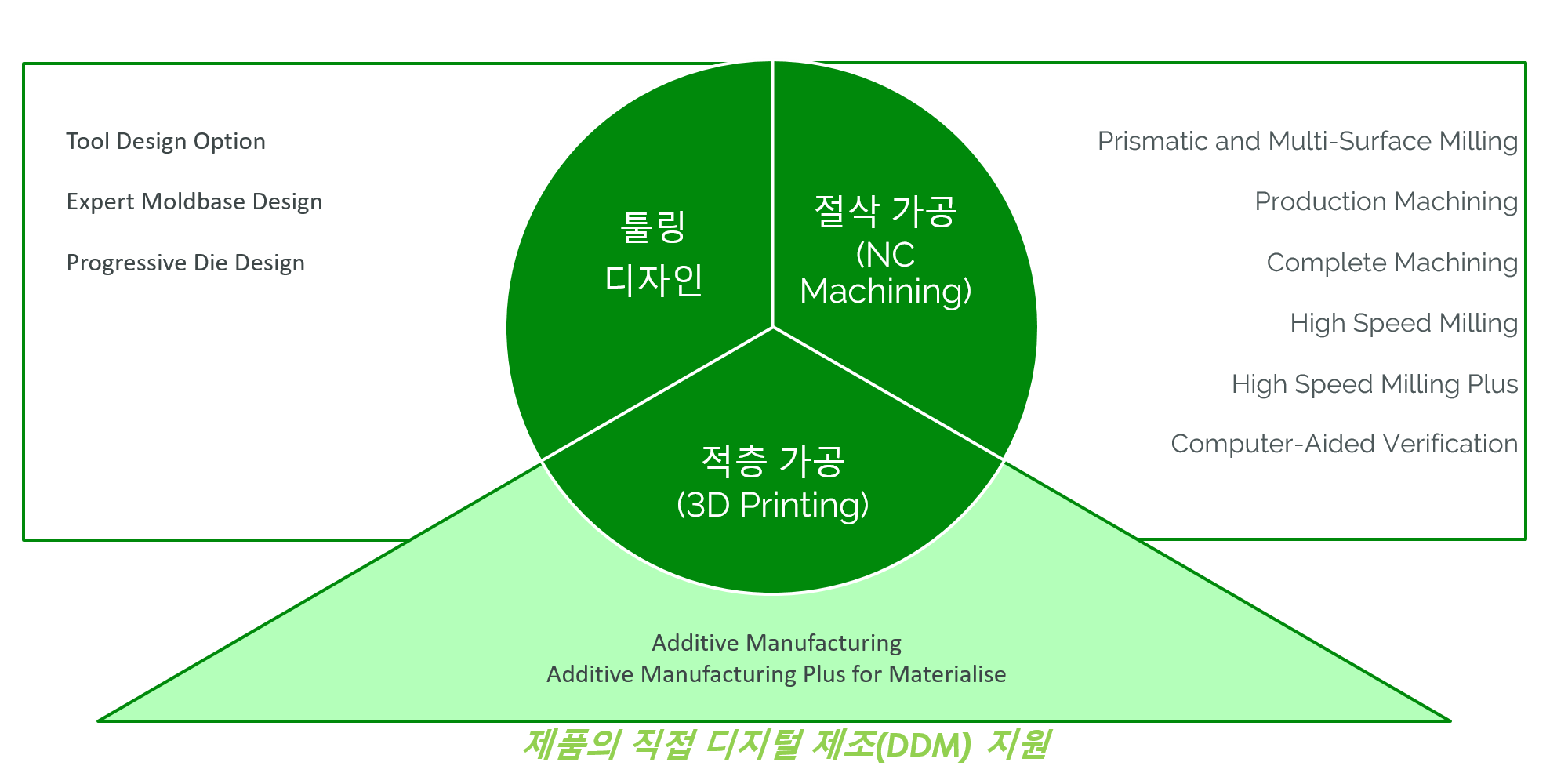

| 툴 디자인 | 절삭 가공 ( NC 제조 ) | 적층 가동 ( 3D 프린팅 ) |

| 생산 도구 생성을 자동화해야 함 | 정밀 공구 경로 정의 및 고품질 제품 제조 필요 | 제품의 직접 디지털 제조 지원 필요 |

|

|

|

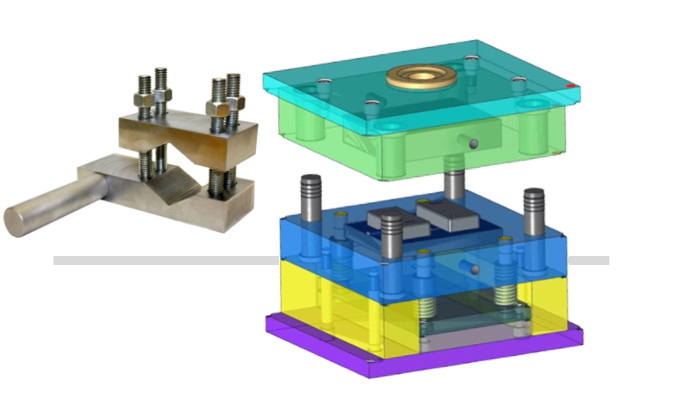

여기에서는 Creo 툴링 및 제조 솔루션을 검토합니다. 초점의 세 가지 주요 영역에는 툴링 설계, 절삭 가공 및 적층 가공이 포함됩니다. 고정 장치 및 장치의 신속한 생성을 지원하는 핵심 기능 외에도 Creo에는 몰드 및 다이 설계, 몰드베이스 설계 및 프로그레시브 다이 툴링 생성을 지원하는 특수 기능이 포함되어 있습니다. 기존 제조를 지원하기 위해 Creo는 일련의 절삭 제조 솔루션을 제공합니다. 추가 기능은 3D 프린팅 기술을 사용하여 플라스틱 및 금속 부품의 직접 디지털 제조를 지원합니다.

툴링 디자인 솔루션

생산은 제품 개발 프로세스의 마지막 단계입니다. 프로세스의 이 시점에서 고품질의 제품을 적시에 예산에 맞게 제공해야 합니다. 시간과 예산 제약으로 인해 도구 제작자는 생산 도구 생성을 자동화하기 위해 전문 도구를 사용하여 노력을 극대화해야 합니다. Creo 툴링 설계 솔루션을 사용하면 툴 제조업체와 설계자가 고정구, 긱, 몰드, 다이 및 생산 툴링을 신속하게 생성하고 제공할 수 있습니다.

툴링 디자인 - 왜 필요합니까?

|

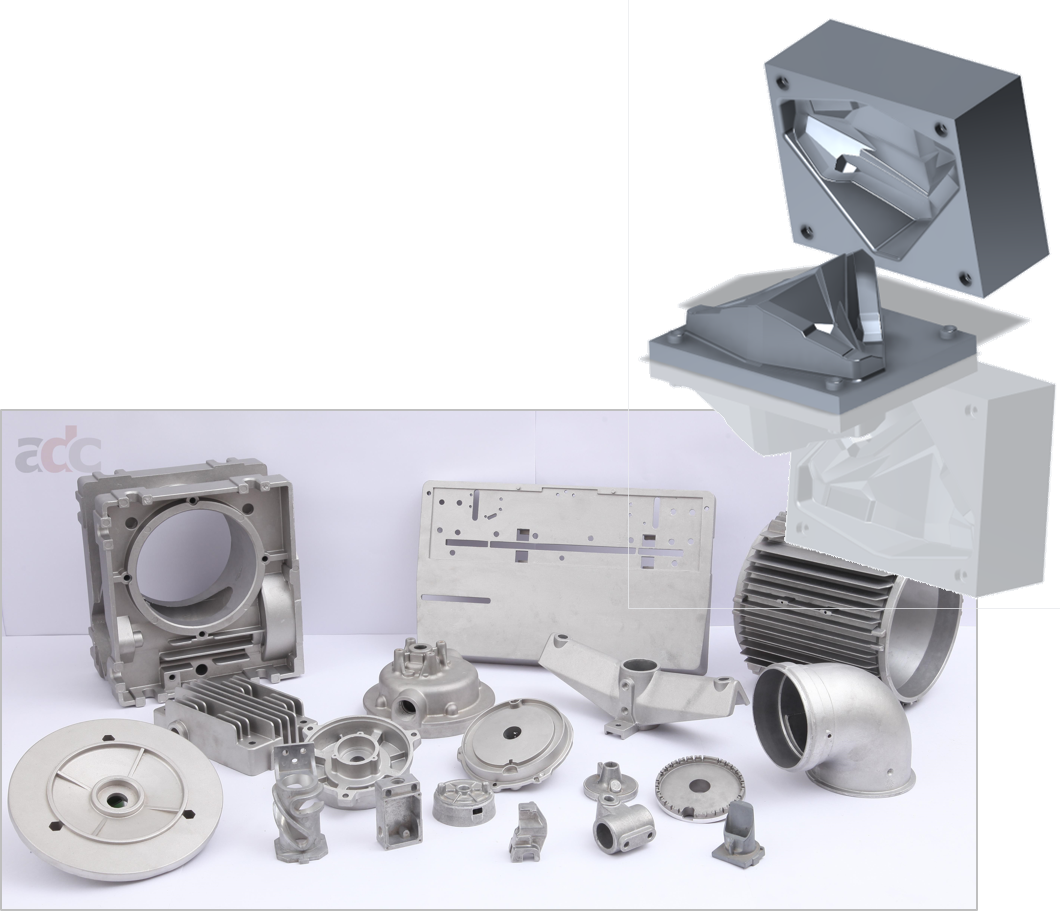

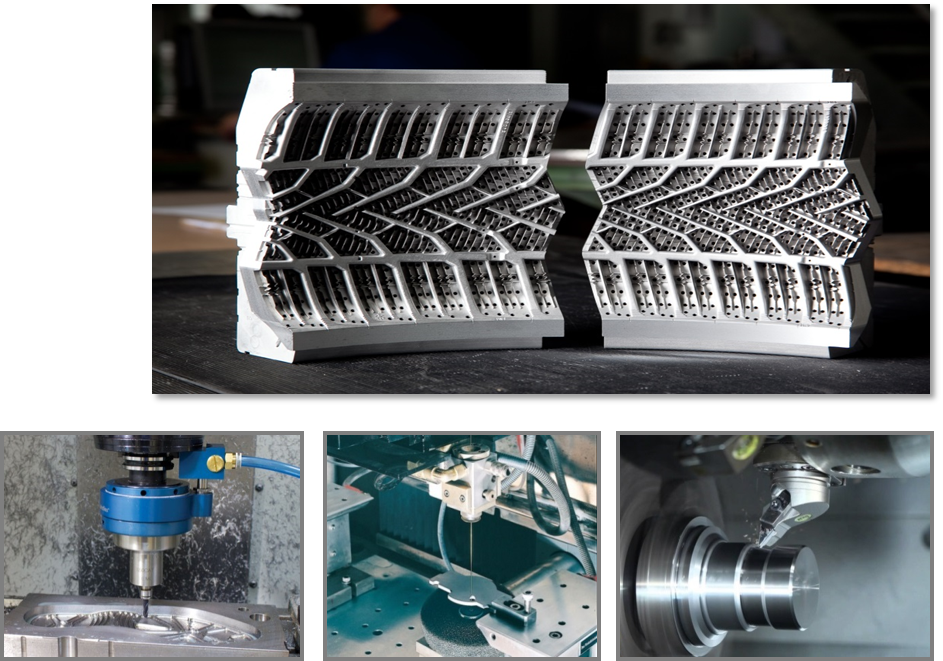

PTC Creo Tool Design Extension은 복잡한 캐비티 금형 생성을 지원합니다.

"PTC Creo 도구 제품군을 통해 리드 타임을 거의 20% 단축하고 향상된 설계 품질로 고객 요구 사항을 충족할 수 있었습니다."

Hari Viswanathan

CEO Auto Diecasting Company (ADC) |

|

Creo Tool Design 옵션은 몰드 및 다이 툴링 설계를 단순화하고 자동화하는 강력한 도구를 제공합니다. 이 솔루션은 부품 설계에서 툴링 설계로 전환하는 원활한 워크플로를 제공하여 생산 툴링의 빠른 제작을 지원합니다. 특수 기능을 통해 공작물을 분할하고 몰드 및 다이 컴포넌트를 추출하는 데 사용되는 파팅 면 형상을 쉽게 정의할 수 있습니다. 도구 형상은 설계 형상이 수정될 때 자동 변경 전파 및 연관 업데이트를 제공하는 부품 설계를 직접 참조합니다. 도구 제작자와 엔지니어는 100% 정확도로 함께 맞는 고품질 몰드 및 다이 어셈블리를 생성할 수 있습니다.

Auto Diecasting Company는 Creo Tool Design Option을 사용하여 다이캐스팅된 컴포넌트를 위한 복잡한 캐비티 몰드 생성 속도를 높입니다. 이 솔루션은 ADC가 생산 리드 타임을 20%까지 줄이는 데 도움이 됩니다.

|

“우리는 PTC 솔루션이 우리의 목표를 달성하고 개선된 설계 품질로 고객 요구를 충족시키는 데 어떻게 도움이 되는지에 깊은 인상을 받았습니다.

설계 리드 타임이 30% 단축되었습니다.”

Vipin. P. S

Design Head GPlast |

|

Expert Moldbase 설계는 몰드베이스 어셈블리 생성을 가속화하고 단순화하는 강력한 도구입니다. 이 솔루션은 생성 프로세스를 통해 사용자를 안내하는 2D 프로세스 기반 사용자 인터페이스를 사용하여 몰드베이스 설계를 자동화합니다. 마법사는 지루하고 반복적인 작업을 자동화하여 수동 오류를 제거하고 품질을 높이고 몰드베이스 설계를 가속화합니다. 스마트하고 사용자 정의 가능한 구성 요소 라이브러리를 사용하면 표준 구성 요소 및 모범 사례의 캡처 및 재사용을 지원합니다. Moldbase 설계는 동시 설계 및 제조를 지원하기 위해 금형 도구를 직접 참조합니다. Moldbase 설계는 오류, 재작업 및 스크랩을 제거하기 위해 정확하게 생성됩니다.

Gplast와 같은 회사는 Expert Moldbase Design을 사용하여 리드 타임을 30% 단축합니다.

|

Creo Progressive Die Extension은 프로그레시브 다이 툴링 생성을 가속화하고 자동화합니다.

Creo PDX를 사용하여 품질을 개선하고 긴 리드 타임을 줄입니다.

|

|

프로그레시브 다이 설계는 전문 몰드베이스 설계와 매우 유사합니다. 두 솔루션 모두 타사 솔루션 제공업체인 B&W 소프트웨어에서 개발했습니다. 프로그레시브 다이 설계는 프로그레시브 다이 툴링 생성을 가속화하고 자동화합니다. 복잡한 어셈블리는 작은 판금 부품을 점진적으로 스탬핑하고 형성하는 여러 단계의 툴링을 제공합니다. 이 솔루션은 지루하고 반복적인 작업을 자동화하여 수동 오류를 제거하여 품질을 개선하고 툴링 설계를 가속화합니다. 스마트하고 사용자 정의 가능한 구성 요소 라이브러리를 통해 표준 구성 요소와 모범 사례를 쉽게 재사용할 수 있습니다. 툴링은 부품 지오메트리를 참조하여 설계되었으며 업데이트는 동시 설계 및 제조를 지원하기 위해 자동으로 전파됩니다. 프로그레시브 다이 설계는 인적 오류, 재작업 및 스크랩을 줄입니다.

Gplast와 같은 회사는 Expert Moldbase Design을 사용하여 리드 타임을 30% 단축합니다.

절삭 가공 솔루션

툴링 설계 외에도 PTC는 기존 제조를 지원하는 포괄적인 솔루션 제품군을 제공합니다. 이 솔루션은 다축 밀링, 터닝, 와이어 EDM 및 홀 가공을 지원하는 완벽한 NC 가공 기능을 제공합니다.

Prismatic Milling 및 다중 서피스 밀링 – 왜 필요한가요?

|

"PTC Creo를 사용하여 설계를 매우 빠르게 최적화하기 때문에 생산량이 2년 전에 납품한 기타 수보다 10배 증가했습니다."

시장 출시 시간이 평균 12개월에서 6개월로 50% 단축되었습니다.

Erik Nieuwenhuisen

Production Manager Aristides Guitars

|

|

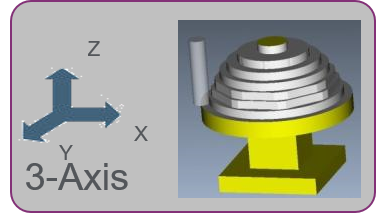

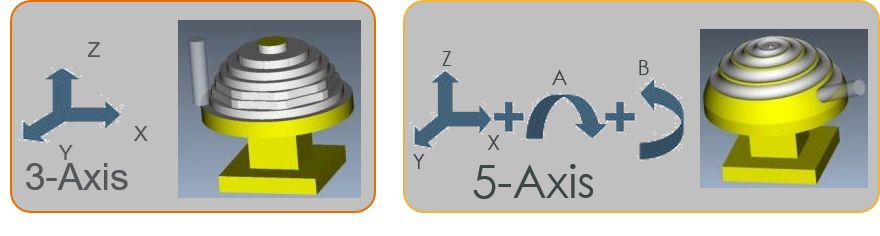

Creo Prismatic 및 다중 서피스 밀링은 4축 및 5축 위치 지정과 함께 2개의 ½ 및 3축 다중 서피스 밀링을 제공합니다. 이 솔루션은 2개의 ½ 및 3축 컨트롤을 사용하여 NC 시퀀스 생성을 지원합니다. 2 ½ 축 제어를 통해 공구가 일정한 깊이에서 X 및 Y 방향으로 이동할 수 있습니다. 3축 제어로 공구가 3축, 좌우, 전후, 상하로 동시에 움직일 수 있습니다.

통합 제조 기능은 품질과 효율성을 향상시키면서 제조 비용을 낮춥니다. 설계 데이터가 변경되면 변환이 없으며 공구 경로가 자동으로 업데이트됩니다. Aristides Guitars는 Creo NC Machining을 사용하여 100% 정확한 금형을 가공하여 수동 샌딩 시간을 절약합니다. 회사는 출시 시간을 50% 단축했습니다.

Product Machining – 왜 필요한가요?

|

"PTC Creo는 가장 복잡한 설계 작업을 수행할 수 있으며 제조까지의 연관성으로 프로그래밍 시간이 단축됩니다."

"명확하게 배열되고 직관적인 사용자 인터페이스를 통해 신입 사원의 신속한 통합이 가능합니다. 또한 일반 사용자도 시스템을 효율적으로 운영할 수 있습니다."

Thomas Stangl

Director R&D A-Z

|

|

Creo 프로덕션 머시닝에는 프리즈매틱 및 다중 서피스 밀링 기능이 포함되어 있으며 2~4축 선삭, 2~4축 와이어 EDM 및 공구 경로 제어 및 최적화를 위한 하위 레밸 NC 시퀀스 편집에 대한 추가 지원이 추가되었습니다. 4축 제어는 모든 X, Y 및 Z축을 따라 모션을 지원하고 하나의 회전 모션을 추가합니다. 프로덕션 머시닝은 선삭 및 와이어 EDM에 대한 추가 기능이 필요한 고객에게 포지셔닝됩니다.

A-Z는 Creo Tool Design 옵션과 프로덕션 머시닝을 사용하여 글로벌 타이어 산업을 위한 고품질 금형을 개발합니다. 설계와 제조의 통합으로 개발 속도가 빨라지고 프로그래밍 시간이 단축됩니다.

Complete Machining – 왜 필요한가요?

|

티타늄으로 작업할 때 오류의 여지가 적습니다. 도구는 비싸고 쉽게 부서집니다. PTC Creo를 사용하여 공구 수명을 늘리고 수천 달러를 절약했습니다."

MasterCAM에서 Creo로 전환하여 생산량이 4배 증가했습니다.

Colin Crossley

Manufacturing Engineer Dyna-Empire, Inc.

|

|

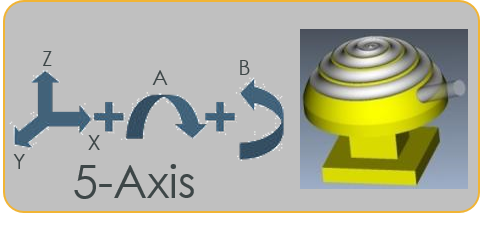

Complete Machining에는 Production Machining의 기능이 포함되어 있으며 2.5~5축 밀링, 밀링 회전, 라이브 툴링 및 다중 작업 기계 동기화에 대한 추가 지원이 추가됩니다. 5축 제어는 모든 X, Y 및 Z축을 따라 모션을 지원하고 2개의 회전 모션을 추가합니다. Complete Machining은 고급 가공 전략을 지원하고 공구 경로 최적화 및 효율성을 위한 낮은 수준의 제어를 제공합니다.

Dyna-Empire는 Creo Complete Machining 기능을 사용하여 787 Dreamliner 항공기의 구조 부품을 제조합니다. 회사는 MasterCAM에서 Creo로 전환하고 생산량을 4배 늘렸습니다.

고속 밀링 – 왜 필요한가요?

|

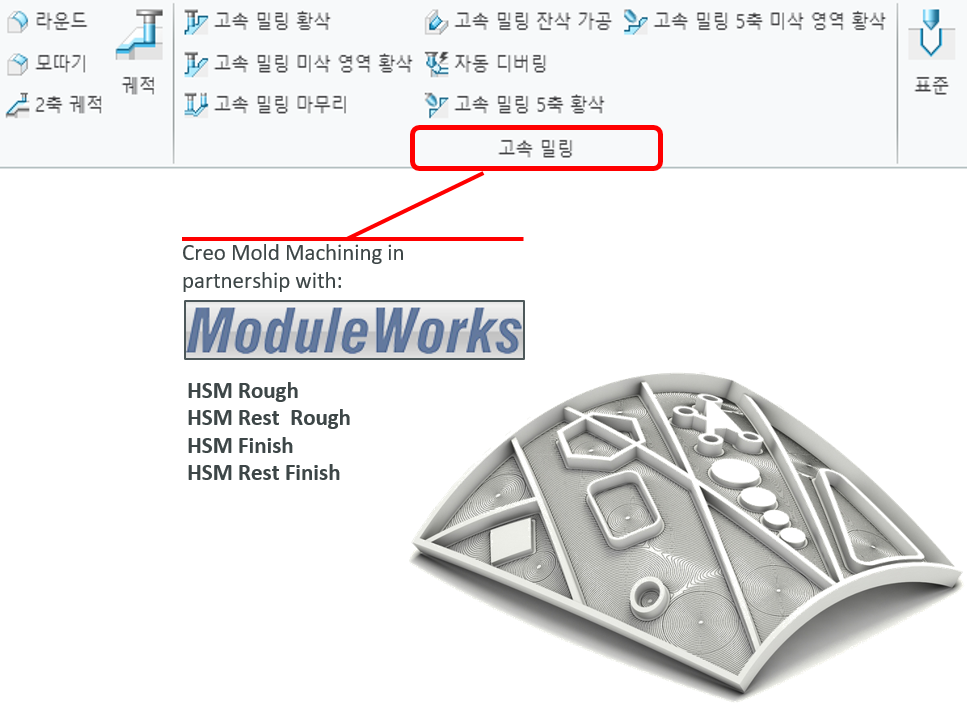

Creo High Speed Milling은 고속 정밀 가공을 사용하여 NC 공구 경로 생성을 단순화하고 가공 시간을 단축하여 제품 개발 및 제조 비용을 줄입니다.

Colin Crossley

Manufacturing Engineer Dyna-Empire, Inc.

|

|

Creo Mold Machining은 공구 경로 생성 및 시뮬레이션 분야의 업계 리더인 ModuleWorks에서 개발한 고속 가공 기술을 통합했습니다. Mold Machining은 금형, 다이, 전극 및 프로토타입 가공에 최적화된 특수 3축 NC 가공 기능을 제공합니다.

다중 코어 및 다중 스레딩 기능을 사용하여 고속, 정밀 3축 공구 경로를 쉽게 생성하고 빠르게 계산하여 컴퓨팅 성능을 극대화합니다. 기능이 원활하게 통합되어 동시 설계 및 제조를 지원합니다. 통합은 자동 변경 전파 및 NC 공구 경로의 연관 업데이트를 지원합니다.

고속 밀링 – 왜 필요한가요?

|

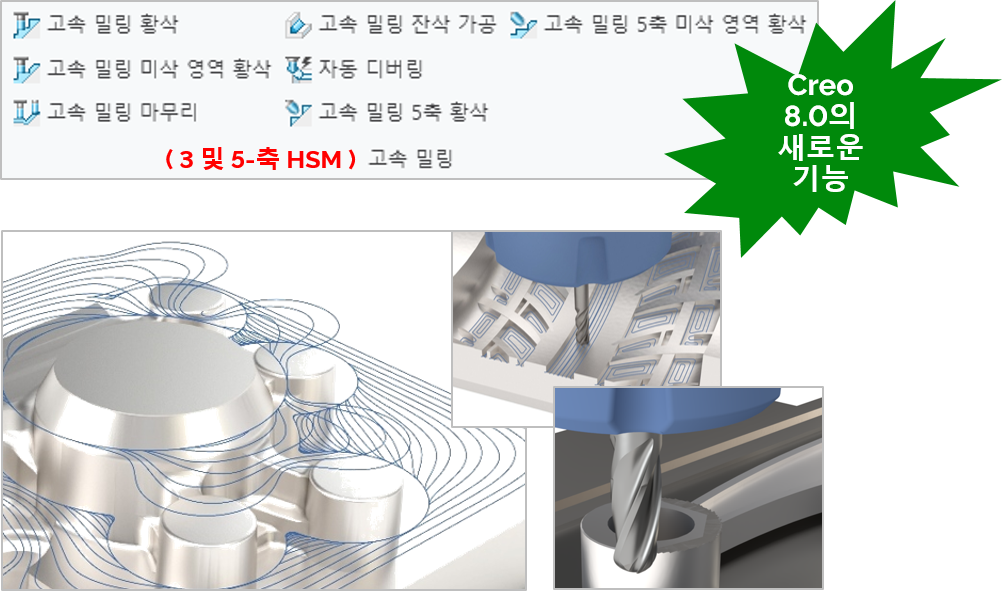

Creo High Speed Milling Plus는 고속 밀링의 가치를 확장하여 5축 머시닝 전략, 3에서 5축 변환, 5축 자동 디버링 및 포괄적인 구멍 만들기를 지원합니다. Creo HSM Plus는 제조 효율성과 생산성을 높입니다.

|

|

Creo High Speed Milling Plus는 ModuleWorks 기반의 추가 5축 고속 가공 기능을 제공합니다. 이 솔루션은 고급 5축 가공 전략, 3에서 5축 변환, 5축 자동 디버링 및 포괄적인 구멍 생성 기능을 지원합니다.

3축 및 5축 고속 밀링 지원은 NC 시퀀스 생성 속도를 높이는 멀티 코어 및 멀티 스레딩 기능을 사용하여 제조 효율성과 생산성을 높입니다. 원활한 통합은 자동 변경 전파 및 NC 공구 경로의 연관 업데이트를 사용하여 동시 설계 및 제조를 지원합니다.

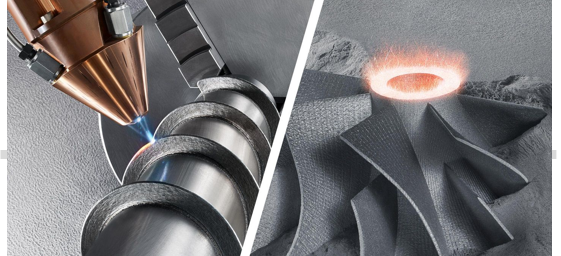

적층 가공 솔루션

적층 가공 기능은 지난 몇 년 동안 빠르게 발전했습니다. 한때 프로토타입 솔루션으로 간주되었던 것이 이제는 맞춤형 제품, 지그, 고정 장치 및 툴링의 소량 직접 디지털 제조를 지원하는 비용 효율적인 솔루션입니다. PTC는 업계 리더들과 협력하여 최종 사용 판매 가능 제품을 설계, 준비 및 디지털 방식으로 제조하는 데 필요한 기술을 개발하고 고객에게 제공합니다.

Additive Manufacturing – 왜 필요한가요?

|

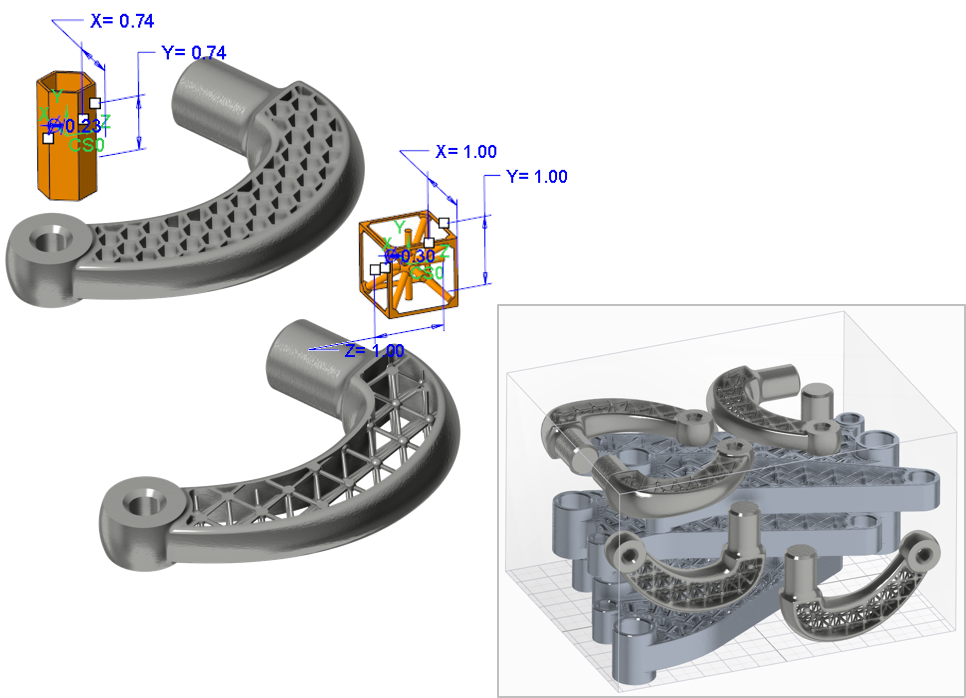

자동화된 격자 구조 생성 및 최적화 및 프린터 트레이 설정(네스팅 최적화).

|

|

적층 제조는 3D 프린팅을 위한 설계 및 프린터 트레이 설정 최적화를 위한 특수 기능을 제공합니다. 이 솔루션은 2 ½ 및 3D 격자 구조 생성을 자동화하여 사용자가 강도 및 무게 감소에 최적화된 형상을 생성할 수 있도록 합니다. 적층 제조를 사용하면 엔지니어가 품질 및 성능 표준을 능가하는 혁신적인 제품을 설계할 수 있도록 기존 제조 방법에 의해 부과된 설계 제약을 제거할 수 있습니다. 적층 제조는 또한 높은 비용과 긴 제조 리드 타임을 제거하여 고객이 소비자 판매용 소량 및 맞춤형 제품을 비용 효율적으로 제조할 수 있도록 합니다.

Additive Manufacturing Plus – 왜 필요한가요?

|

Creo AMX Plus는 3D 프린터 연결, 인쇄 관리, 빠른 트레이 구성, 지원 구조의 자동 생성, 사전 구성된 기계 프로파일 및 기본 빌드 구성을 제공합니다.

|

|

Additive Manufacturing Plus는 금속 인쇄를 지원하는 도구와 기능을 제공하여 3D 인쇄 기술의 가치를 확장합니다. 이 솔루션은 3D 프린터 연결, 인쇄 관리, 빠른 트레이 구성, 지원 구조의 자동 생성, 사전 구성된 기계 프로필 및 기본 빌드 구성을 제공합니다. Additive Manufacturing Plus는 금속 인쇄 기술의 업계 리더이자 적층 제조 지원 생성을 위한 사실상의 표준인 iMaterials에 의해 구동됩니다.

Additive Manufacturing Plus의 기능은 금속으로 3D 프린팅하고 사내 또는 사내에 3D 프린터를 보유하고 있는 고객의 요구를 지원하도록 배치되었습니다.

'제품 소개' 카테고리의 다른 글

| Creo Clearance와 Creepage 소개 ( CCX ) (0) | 2022.01.24 |

|---|---|

| Creo HMX 소개 (0) | 2021.12.27 |

| Creo 개념 설계 및 스타일링 솔루션 (0) | 2021.12.27 |

| Creo Collaboration and Consolidation Solutions (0) | 2021.11.28 |

| Creo Schematics (0) | 2021.10.20 |